今天就由安徽信远包装科技小编带大家了解一下全自动粉剂水溶肥生产线的工艺流程和性能特点。

全自动粉剂水溶肥生产线的工艺流程是什么?

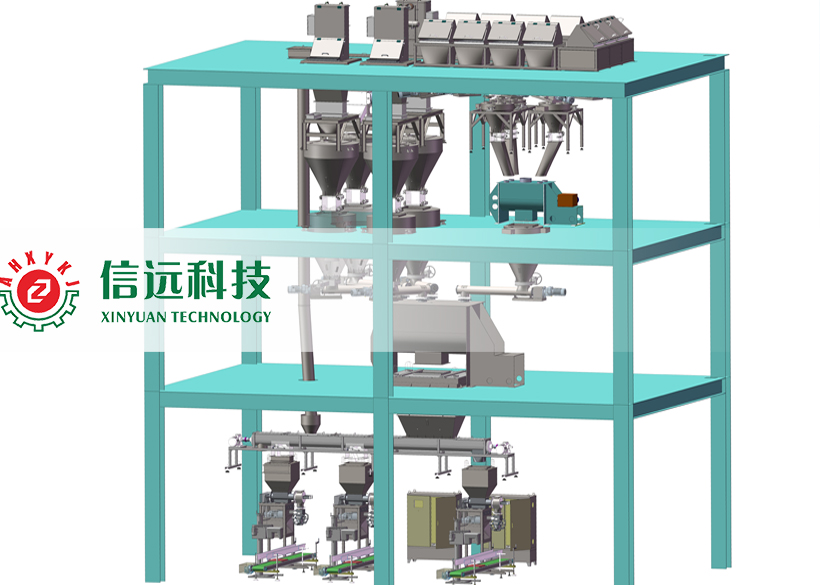

全自动粉剂水溶肥生产线主要由投料系统、配料系统、混合系统、计量包装系统四个主要的系统模块组成。

1.我们先从投料系统讲起,投料系统首先要设有投料平台,目前常用的最新款的投料系统具有除尘过滤功能,这种无尘投料系统是专门为防止粉料在投送过程中粉尘扩散而专门设计的,当打开仓门时投料时,系统会自动启动负压吸尘功能,外溢的粉尘被强大的负压气流吸附,被过滤滤芯阻止,干净的气体通过滤芯再经风机排出,投料完成后关闭投料仓自动反吹,保证了原料投入后,现场可以实现无尘化操作与运行。

2、投料之后,就到了自动配料系统了。生产企业在这个环节,一般都会配有多个原料仓,料仓料仓主体、料仓盖、连接法兰、称重底座,振动底座、减压帽等组成,含有振动、破拱装置及仓内减压帽,防止物料架桥。各料仓主体连接螺杆供料,供料电机带动螺杆转动给称重斗加料、补料,变频控制输料速度,快、慢两级加料,可有效控制配料精度,也被称为矢量法自动配料。整套配料机组都是采用减重配料方式,可以按照设定的配方要求直接配至混合机内,省去中间秤斗,减少对厂房高度要求和堵料环节。

3、自动配料完成后,物料到达自动混合系统。当前生产企业配备最多的是无重力混合机,无重力混合机是一种可以使物料上下左右多维复合运动的卧式双轴搅拌机,是由电机减速机、混合机上盖、混合机筒体、双轴搅拌叶、卸料机构、混合机出料口组成。当物料投入混合机后,总控系统会自动控制混合、卸料、开关料门动作,混合时间、卸料时间的长短均可数字设定,确保混合均匀。待混合时间到达后,系统自动启动卸料装置,将物料卸入成品料仓内,待包装使用。

4、当混合完成的多种物料到达成品仓,经过螺旋供料进入缓冲料仓后,就到了最为重要的环节了——计量包装环节。因为这个环节的产品就是要推向市场的一线商品,关系着厂家、经销商和用户的多方利益,所以在计量精度上、包装形象上要做到丝毫不能马虎。首先我们讲计量填充用的双杆螺旋秤,他是由箱体、支架、自动供料装置、电子称重装置、气动夹袋装置,电气控制系统组成。螺杆供料系统工作时,供料电机带动螺杆转动进行供料,快、中、慢三级加料;电子称重传感器具有自动检测,数字设定与显示重量功能,计量速度快,精度高,可自动检测快加、中加、慢加、称重、稳定、夹袋、填充、落袋等每个动作的状态。配上前端的自动上袋机和后端的输送机、自动折边缝包机或热封口机,可快速同步实现这个环节的取袋、上袋、套袋、开袋、夹袋、填充、抱袋、包装等一系列动作。

全自动粉剂水溶肥生产线设备性能特点有哪些?

1. 每个原料投料口设有除尘装置

2. 微量元素提前预混再总混,混合均匀度高,高效混合时间短,提高混合效率

3. 减重式电脑自动配料,配料精度高,速度快,对厂房高度要求低

4. 多点供料螺旋可一进口多出口,可配多个包装线,提高包装产能,有效利用空间。

5. 整套系统自动化程度高,节省人工,提高效率。

6. 整套设备设计为立体式结构,中间设备残留量小,原料利用率高。

今天就由安徽信远包装科技小编带大家了解一下全自动粉剂水溶肥生产线的工艺流程和性能特点。

全自动粉剂水溶肥生产线的工艺流程是什么?

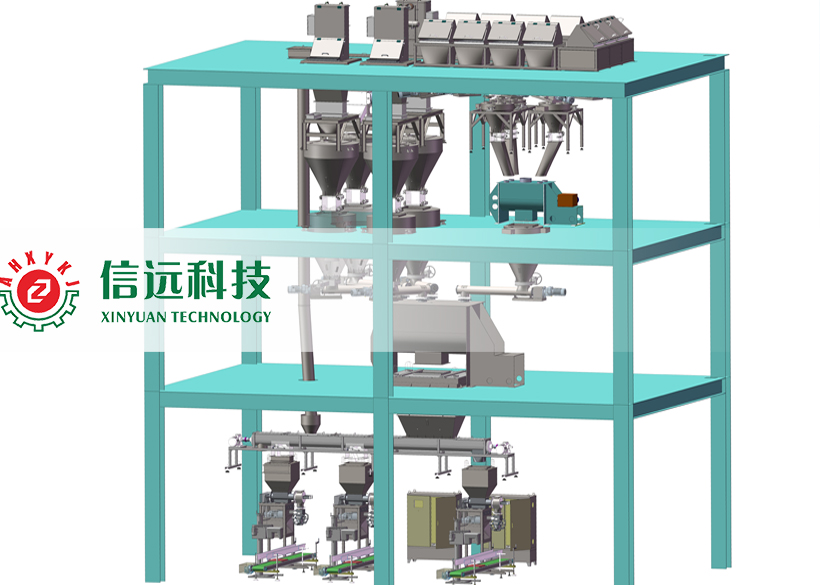

全自动粉剂水溶肥生产线主要由投料系统、配料系统、混合系统、计量包装系统四个主要的系统模块组成。

1.我们先从投料系统讲起,投料系统首先要设有投料平台,目前常用的最新款的投料系统具有除尘过滤功能,这种无尘投料系统是专门为防止粉料在投送过程中粉尘扩散而专门设计的,当打开仓门时投料时,系统会自动启动负压吸尘功能,外溢的粉尘被强大的负压气流吸附,被过滤滤芯阻止,干净的气体通过滤芯再经风机排出,投料完成后关闭投料仓自动反吹,保证了原料投入后,现场可以实现无尘化操作与运行。

2、投料之后,就到了自动配料系统了。生产企业在这个环节,一般都会配有多个原料仓,料仓料仓主体、料仓盖、连接法兰、称重底座,振动底座、减压帽等组成,含有振动、破拱装置及仓内减压帽,防止物料架桥。各料仓主体连接螺杆供料,供料电机带动螺杆转动给称重斗加料、补料,变频控制输料速度,快、慢两级加料,可有效控制配料精度,也被称为矢量法自动配料。整套配料机组都是采用减重配料方式,可以按照设定的配方要求直接配至混合机内,省去中间秤斗,减少对厂房高度要求和堵料环节。

3、自动配料完成后,物料到达自动混合系统。当前生产企业配备最多的是无重力混合机,无重力混合机是一种可以使物料上下左右多维复合运动的卧式双轴搅拌机,是由电机减速机、混合机上盖、混合机筒体、双轴搅拌叶、卸料机构、混合机出料口组成。当物料投入混合机后,总控系统会自动控制混合、卸料、开关料门动作,混合时间、卸料时间的长短均可数字设定,确保混合均匀。待混合时间到达后,系统自动启动卸料装置,将物料卸入成品料仓内,待包装使用。

4、当混合完成的多种物料到达成品仓,经过螺旋供料进入缓冲料仓后,就到了最为重要的环节了——计量包装环节。因为这个环节的产品就是要推向市场的一线商品,关系着厂家、经销商和用户的多方利益,所以在计量精度上、包装形象上要做到丝毫不能马虎。首先我们讲计量填充用的双杆螺旋秤,他是由箱体、支架、自动供料装置、电子称重装置、气动夹袋装置,电气控制系统组成。螺杆供料系统工作时,供料电机带动螺杆转动进行供料,快、中、慢三级加料;电子称重传感器具有自动检测,数字设定与显示重量功能,计量速度快,精度高,可自动检测快加、中加、慢加、称重、稳定、夹袋、填充、落袋等每个动作的状态。配上前端的自动上袋机和后端的输送机、自动折边缝包机或热封口机,可快速同步实现这个环节的取袋、上袋、套袋、开袋、夹袋、填充、抱袋、包装等一系列动作。

全自动粉剂水溶肥生产线设备性能特点有哪些?

1. 每个原料投料口设有除尘装置

2. 微量元素提前预混再总混,混合均匀度高,高效混合时间短,提高混合效率

3. 减重式电脑自动配料,配料精度高,速度快,对厂房高度要求低

4. 多点供料螺旋可一进口多出口,可配多个包装线,提高包装产能,有效利用空间。

5. 整套系统自动化程度高,节省人工,提高效率。

6. 整套设备设计为立体式结构,中间设备残留量小,原料利用率高。